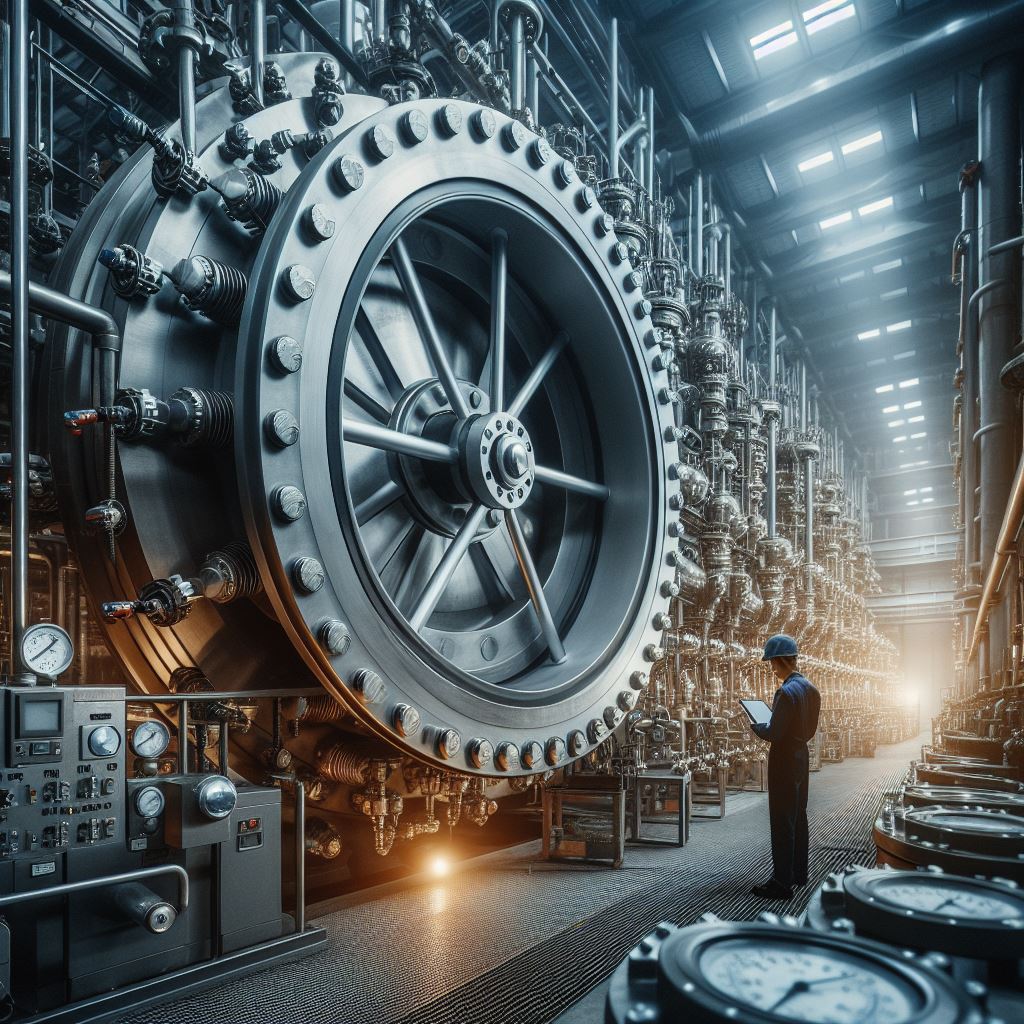

Wraz z ciągłym rozwojem technologii przemysłowej, zastosowanie zaworów o dużej średnicy w różnych układach dostarczania płynów staje się coraz bardziej powszechne. Wśród nich, przepustnice o dużej średnicy, ze względu na ich prostą konstrukcję, wygodna obsługa, i doskonałe właściwości uszczelniające, są szeroko stosowane w branżach takich jak oszczędzanie wody, energia elektryczna, chemiczny, i metalurgii. Jednakże, ze względu na dużą średnicę przepustnic o dużej średnicy, tradycyjne konstrukcje z pojedynczym uszczelnieniem często nie spełniają wysokich wymagań w zakresie uszczelnień. Dlatego, pojawiły się struktury podwójnego uszczelniania. Artykuł ten zawiera szczegółową analizę zasad, cechy, Aplikacje, oraz rozwój konstrukcji z podwójnym uszczelnieniem w przepustnicach o dużej średnicy.

Farpro Yuanda Valve to uznana marka w dziedzinie zaworów przemysłowych, szczególnie znana z wysokiej jakości zaworów motylkowych. Zawory te są produkowane przez firmę Farpro Yuanda Valve, spółka zależna Yuanda Valve Group Co., z oo., jeden z wiodących producentów zaworów w Chinach.

Seria Farpro Yuanda Valve oferuje szeroka gama zaworów motylkowych przeznaczone do różnych zastosowań przemysłowych, w tym zaopatrzenie i dystrybucja wody, Systemy HVAC, wytwarzanie energii, obróbka chemiczna, i więcej. Zawory te zostały zaprojektowane tak, aby zapewnić niezawodne działanie, doskonałe właściwości uszczelniające, i długoterminową trwałość w wymagających warunkach pracy.

Kluczowe cechy zaworów motylkowych Farpro Yuanda mogą obejmować:

- Solidna konstrukcja: Zawory są wykonane z materiałów wysokiej jakości, takich jak żeliwo sferoidalne, Stal nierdzewna, i stal węglowa, zapewnienie siły, odporność na korozję, i długowieczność.

- Struktura podwójnego uszczelnienia: Niektóre modele mogą posiadać konstrukcję z podwójnym uszczelnieniem, zawierający dwa niezależne elementy uszczelniające dla zwiększenia szczelności i niezawodności.

- Uszczelnienie dwukierunkowe: Zawory zaprojektowano tak, aby zapewniały dwukierunkowe uszczelnienie, umożliwiając im skuteczną kontrolę przepływu w obu kierunkach przy minimalnych wyciekach.

- Wszechstronne zastosowania: Zawory motylkowe Farpro Yuanda nadają się do szerokiego zakresu zastosowań, łącznie z dławieniem, izolacja, i kontrola przepływu w rurociągach transportujących ciecze, Gazy, i szlamy.

- Łatwa instalacja i konserwacja: Zawory zaprojektowano z myślą o łatwej instalacji, działanie, i konserwacja, z takimi cechami, jak połączenia kołnierzowe lub płytkowe, obsługa pokrętła ręcznego lub siłownika, i wymienne elementy uszczelniające.

- Zgodność ze standardami: Zawory motylkowe Farpro Yuanda mogą być zgodne z międzynarodowymi standardami, takimi jak API, ANSI, Z, licencjat, i inni, zapewnienie kompatybilności i interoperacyjności z istniejącymi systemami.

Przyczyny słabej stabilności zaworów pneumatycznych

Zasada strukturalna

Konstrukcja podwójnego uszczelnienia w przepustnicach o dużej średnicy składa się głównie z korpusu zaworu, dysk, siedziba, pierścienie uszczelniające, itp. Zasada działania polega na zastosowaniu dwóch pierścieni uszczelniających do oddzielnego uszczelnienia tarczy i gniazda, uzyskując w ten sposób dwukierunkowe uszczelnienie medium w rurociągu. Gdy zawór jest zamknięty, dwa pierścienie uszczelniające ściśle przylegają do dysku i gniazda, tworząc dwie niezależne powierzchnie uszczelniające, skutecznie zapobiega wyciekom medium.

Cechy strukturalne

- Doskonałe właściwości uszczelniające: Konstrukcja z podwójnym uszczelnieniem umożliwia jednoczesne działanie obu powierzchni uszczelniających, gdy zawór jest zamknięty, znacznie poprawiając skuteczność uszczelniania.

- Szerokie zastosowanie: Struktura podwójnego uszczelnienia może wybierać różne materiały i struktury uszczelniające w zależności od różnych mediów i warunków pracy, dzięki czemu mają szerszy zakres zastosowań.

- Wysoka niezawodność: Obydwa pierścienie uszczelniające w konstrukcji podwójnego uszczelnienia są od siebie niezależne. Jeśli jeden pierścień uszczelniający jest uszkodzony, drugi może nadal działać, zwiększając niezawodność zaworu.

- Wygodna konserwacja: Gdy jeden z pierścieni uszczelniających wymaga wymiany, należy wymienić tylko ten konkretny pierścień uszczelniający, co upraszcza obsługę i zmniejsza koszty konserwacji.

Zastosowanie i rozwój konstrukcji

Konstrukcja podwójnego uszczelnienia w przepustnicach o dużej średnicy jest szeroko stosowana w wielu dziedzinach, w tym ropa naftowa, chemiczny, oszczędzanie wody, i energię elektryczną. Zwłaszcza w niektórych ważnych projektach i kluczowym sprzęcie, gdzie szczelność zaworów ma kluczowe znaczenie, Niezbędnymi elementami są przepustnice o dużej średnicy z podwójną konstrukcją uszczelniającą. Wraz z ciągłym rozwojem technologii, konstrukcja podwójnego uszczelnienia w przepustnicach o dużej średnicy jest stale udoskonalana i udoskonalana. W przyszłości, konstrukcje z podwójnym uszczelnieniem w przepustnicach o dużej średnicy będą się rozwijać w kierunku wyższej wydajności, niezawodność, i przyjazność dla środowiska. Dodatkowo, wraz z pojawieniem się nowych materiałów i technologii, wybór materiałów i procesy produkcyjne przepustnic o dużej średnicy z konstrukcjami z podwójnym uszczelnieniem będą w dalszym ciągu wprowadzane innowacje, aby sprostać wyższym wymaganiom użytkowania.

Znaczenie uszczelnienia w procesach przemysłowych

W operacjach przemysłowych, gdzie transport i kontrola płynów mają fundamentalne znaczenie, niezawodność uszczelnienia zaworu jest najważniejsza. Zawory odgrywają kluczową rolę w regulacji przepływu cieczy, Gazy, i szlamy w rurociągach i systemach procesowych. Wydajność i bezpieczeństwo tych operacji zależą od zdolności zaworów do utrzymywania szczelności i zapobiegania wyciekom, co może prowadzić do utraty produktu, zanieczyszczenie środowiska, i zagrożenia bezpieczeństwa.

W branżach takich jak ropa i gaz, petrochemikalia, wytwarzanie energii, uzdatnianie wody, i górnictwo, gdzie powszechne są trudne warunki pracy i rygorystyczne wymagania dotyczące wydajności, Nie można przecenić znaczenia solidnych rozwiązań uszczelniających. Niezależnie od tego, czy chodzi o kontrolowanie przepływu żrących chemikaliów, para pod wysokim ciśnieniem, zawiesiny ścierne, lub toksyczne gazy, zawory muszą skutecznie uszczelniać w trudnych warunkach, jakie napotykają.

Wyzwania związane z tradycyjnymi systemami pojedynczego uszczelnienia

Tradycyjne systemy z pojedynczym uszczelnieniem są od wielu lat standardem w konstrukcji zaworów, często stają przed wyzwaniami, gdy są stosowane w przepustnicach o dużej średnicy. Wyzwania te wynikają z samych rozmiarów zaworów, wysokie ciśnienia i temperatury, w jakich pracują, oraz agresywny charakter cieczy, którymi operują.

Typowe problemy związane z systemami z pojedynczym uszczelnieniem obejmują:

- Przeciek: Przy dużych różnicach ciśnień lub długotrwałym użytkowaniu, na pojedynczych uszczelkach mogą wystąpić nieszczelności, zagrażając integralności i wydajności systemu.

- Nosić: Ciągła praca i narażenie na media ścierne może prowadzić do przyspieszonego zużycia powierzchni uszczelniających, zmniejszając żywotność i niezawodność.

- Wymagania dotyczące konserwacji: Systemy z pojedynczym uszczelnieniem mogą wymagać częstej konserwacji i wymiany uszczelek, co skutkuje przestojami i wzrostem kosztów operacyjnych.

Sprostanie tym wyzwaniom wymaga innowacyjnego podejścia do konstrukcji zaworów, szczególnie przy opracowywaniu konstrukcji z podwójnym uszczelnieniem dostosowanych do unikalnych wymagań przepustnic o dużej średnicy.

Ewolucja struktur podwójnego uszczelnienia

Ewolucja konstrukcji z podwójnym uszczelnieniem w konstrukcji zaworów stanowi znaczący postęp mający na celu przezwyciężenie ograniczeń tradycyjnych systemów z pojedynczym uszczelnieniem. Poprzez włączenie podwójnych elementów uszczelniających do konfiguracji zaworu, projektanci mogą poprawić skuteczność uszczelnienia i niezawodność, nawet w wymagających środowiskach operacyjnych.

Konstrukcje z podwójnym uszczelnieniem zazwyczaj posiadają dwie niezależne powierzchnie uszczelniające, jeden na tarczy zaworu, a drugi na gnieździe zaworu. Gdy zawór jest zamknięty, obie powierzchnie uszczelniające stykają się, tworząc zbędną barierę przed przepływem płynu. Ta redundancja nie tylko poprawia integralność uszczelnienia, ale także zapewnia dodatkową ochronę przed wyciekami w przypadku uszkodzenia lub zużycia uszczelki.

Rozwój konstrukcji z podwójnym uszczelnieniem był napędzany postępem w materiałoznawstwie, technologie produkcyjne, i modelowanie obliczeniowe. Optymalizując geometrię, właściwości materiału, i parametry pracy elementów uszczelniających, inżynierowie mogą osiągnąć doskonałą wydajność i trwałość w porównaniu z systemami z pojedynczym uszczelnieniem.

Zastosowania w różnych branżach

Wszechstronność i skuteczność przepustnic o dużej średnicy z podwójną konstrukcją uszczelniającą czyni je niezbędnymi elementami w szerokim zakresie zastosowań przemysłowych. Zawory te znajdują szerokie zastosowanie w branżach takich jak:

- Dystrybucja wody: Przepustnice o dużej średnicy odgrywają kluczową rolę w miejskich systemach wodociągowych, regulujące przepływ wody pitnej, ścieki, i kanały nawadniające.

- Wytwarzanie energii: W elektrowniach, zawory te kontrolują przepływ pary, woda chłodząca, i inne płyny niezbędne do wytwarzania energii elektrycznej, pracę turbiny, i procesy wymiany ciepła.

- Przetwarzanie chemiczne: Zawory motylkowe o dużej średnicy z podwójną strukturą uszczelniającą są stosowane w zakładach chemicznych do obsługi żrących chemikaliów, kwasy, i roztwory żrące, zapewniając niezawodną kontrolę i powstrzymywanie płynów.

- Górnictwo: W działalności górniczej, gdzie przeważają ścierne zawiesiny i agresywne chemikalia, zawory te służą do transportu gnojowicy, odwadnianie, i aplikacje do sterowania procesami.

- Ropa i gaz: W górę rzeki, środkowy prąd, oraz dalszą działalność związaną z ropą i gazem, Do izolowania rurociągów stosuje się przepustnice o dużej średnicy, kontrola przepływu, i magazynowanie zbiorników, zapewniając krytyczne funkcje odcinania i dławienia.

W każdej z tych branż, występ, niezawodność, i trwałość zaworów z podwójnym uszczelnieniem są niezbędne do utrzymania wydajności operacyjnej, minimalizując przestoje, oraz zapewnienie zgodności z normami regulacyjnymi.

Postęp technologiczny

Postępy w materiałoznawstwie, techniki produkcyjne, i metodologie projektowania zaworów odegrały znaczącą rolę w poprawie wydajności i niezawodności zaworów motylkowych o dużej średnicy z konstrukcjami z podwójnym uszczelnieniem.

- Materiały uszczelniające: Dobór zaawansowanych materiałów uszczelniających, takie jak elastomery, tworzywa termoplastyczne, i fluoropolimery, z doskonałą odpornością chemiczną, stabilność temperatury, i właściwości użytkowe, przyczyniło się do poprawy skuteczności uszczelnienia i trwałości.

- Technologie produkcyjne: Precyzyjna obróbka, odlewanie, i procesy odlewania umożliwiają produkcję złożonych geometrii uszczelnień z wąskimi tolerancjami, zapewniając optymalny kontakt pomiędzy powierzchniami uszczelniającymi i minimalizując drogi wycieku.

- Modelowanie obliczeniowe: Obliczeniowa dynamika płynów (CFD) i analiza elementów skończonych (MES) Techniki pozwalają inżynierom symulować przepływ płynu, rozkład naprężeń, oraz efekty termiczne w zespołach zaworów, optymalizacja parametrów projektowych w celu uzyskania maksymalnej wydajności i niezawodności.

Wykorzystując te osiągnięcia technologiczne, producenci zaworów mogą opracować innowacyjne rozwiązania w zakresie podwójnego uszczelnienia dostosowane do specyficznych wymagań różnych gałęzi przemysłu i zastosowań.

Przyszłe trendy i innowacje

Patrząc w przyszłość, przyszłość przepustnic o dużej średnicy z konstrukcjami z podwójnym uszczelnieniem charakteryzuje się ciągłymi innowacjami i udoskonaleniami. Kluczowe trendy i innowacje kształtujące ewolucję tych zaworów obejmują:

- Technologie inteligentnych zaworów: Integracja czujników, siłowniki, i systemy sterowania umożliwiają monitorowanie w czasie rzeczywistym, diagnostyka, i predykcyjną konserwację wydajności zaworów, zwiększenie niezawodności i ograniczenie przestojów.

- Zaawansowane powłoki i obróbka powierzchni: Stosowanie specjalistycznych powłok i obróbek powierzchni, takie jak twarde powłoki, inhibitory korozji, i powłoki o niskim współczynniku tarcia, poprawia odporność na zużycie, zabezpieczenie antykorozyjne, i skuteczność uszczelniania.

- Zrównoważone rozwiązania w zakresie zaworów: Rosnący nacisk na zrównoważony rozwój środowiska napędza rozwój przyjaznych dla środowiska materiałów na zawory, projekty energooszczędne, i technologie ograniczające emisję, dostosowując się do światowych wysiłków na rzecz łagodzenia zmiany klimatu i zmniejszania śladu ekologicznego.

- Projekty modułowe i konfigurowalne: Zastosowanie technik budowy modułowej i dostosowywalnych cech konstrukcyjnych pozwala na większą elastyczność i skalowalność konfiguracji zaworów, spełniające różnorodne wymagania aplikacji i środowisk operacyjnych.

Wykorzystując te trendy i innowacje, następna generacja przepustnic o dużej średnicy z podwójną strukturą uszczelniającą zapewni wyższy poziom wydajności, niezawodność, i zrównoważony rozwój, przyczyniając się do rozwoju systemów kontroli płynów w różnych gałęziach przemysłu.

Względy środowiskowe i regulacyjne

Oprócz wydajności i niezawodności, zrównoważony rozwój środowiskowy i zgodność z przepisami to coraz ważniejsze czynniki napędzające rozwój i przyjęcie zaworów motylkowych o dużej średnicy z podwójnymi uszczelnieniami.

- Wpływ na środowisko: Wyciek z zaworów może skutkować uwolnieniem szkodliwych substancji do środowiska, stwarzając zagrożenie dla ekosystemów, zasoby wodne, i zdrowie ludzkie. Zwiększając integralność uszczelnienia i minimalizując utratę płynu, Zawory z podwójnym uszczelnieniem pomagają złagodzić ten wpływ na środowisko i promować zrównoważony rozwój.

- Zgodność z przepisami: Projektowanie regulują rygorystyczne przepisy, działanie, i konserwacja zaworów w różnych gałęziach przemysłu, z rygorystycznymi normami dotyczącymi współczynników wycieków, kontrola emisji, i ochrona środowiska. Zawory z podwójnym uszczelnieniem zapewniają lepszą wydajność i niezawodność, pomagając operatorom spełniać wymogi regulacyjne i unikać kosztownych kar i grzywien.

Producenci zaworów i użytkownicy końcowi muszą w swoich strategiach wyboru i wdrażania zaworów priorytetowo traktować zarządzanie środowiskiem i zgodność z przepisami, wybór rozwiązań, które nie tylko zapewniają najwyższą wydajność, ale także minimalizują wpływ na środowisko i zapewniają zgodność z obowiązującymi przepisami.

Studia przypadków i historie sukcesu

Aby zilustrować praktyczne korzyści i zastosowania w świecie rzeczywistym zaworów motylkowych o dużej średnicy z konstrukcjami z podwójnym uszczelnieniem, w tym studia przypadków i historie sukcesu przedstawiające konkretne projekty lub instalacje, w których zawory te wywarły znaczący wpływ.

Przykłady obejmują:

- Miejska stacja uzdatniania wody, która zmodernizowała starzejącą się infrastrukturę zaworów, instalując przepustnice z podwójnym uszczelnieniem, co skutkuje zwiększoną niezawodnością, obniżone koszty utrzymania, i lepszą jakość wody.

- Rafineria petrochemiczna, która wdrożyła zawory z podwójnym uszczelnieniem w krytycznych liniach technologicznych, osiągnięcie ściślejszej kontroli procesu, zwiększone bezpieczeństwo, i przestrzeganie przepisów ochrony środowiska.

- Zakład wytwarzania energii, który zainstalował zawory z podwójnym uszczelnieniem w obiegach wody chłodzącej, minimalizując utratę wody, poprawę efektywności energetycznej, i zmniejszenie śladu środowiskowego.

przepustnice o dużej średnicy z podwójną strukturą uszczelniającą stanowią znaczący postęp w technologii zaworów, oferując doskonałe właściwości uszczelniające, niezawodność, i wszechstronność w szerokim zakresie zastosowań przemysłowych. Stawiając czoła wyzwaniom związanym z tradycyjnymi systemami pojedynczego uszczelnienia i wykorzystując postęp technologiczny, zawory te przyczyniają się do poprawy wydajności operacyjnej, trwałość środowiska, i zgodność z przepisami. W miarę ciągłego rozwoju branży i wzrostu zapotrzebowania na bardziej wydajne i niezawodne rozwiązania w zakresie kontroli płynów, przyszłość przepustnic o dużej średnicy z konstrukcjami z podwójnym uszczelnieniem wygląda obiecująco, z ciągłymi innowacjami i postępami prowadzącymi do dalszej poprawy wydajności, niezawodność, i zrównoważony rozwój.